При разработке современных моделей электроники общим для всех производителей направлением работы становится необходимость сделать корпус устройства тоньше. В таких условиях с высокой эффективностью используются наноструктуры. Они обладают уникальными свойствами, позволяющими объединять определённое количество элементов схемы. С применением корпусов BGA была решена проблема недостаточного количества выводов для присоединения компонентов.

Что такое BGA?

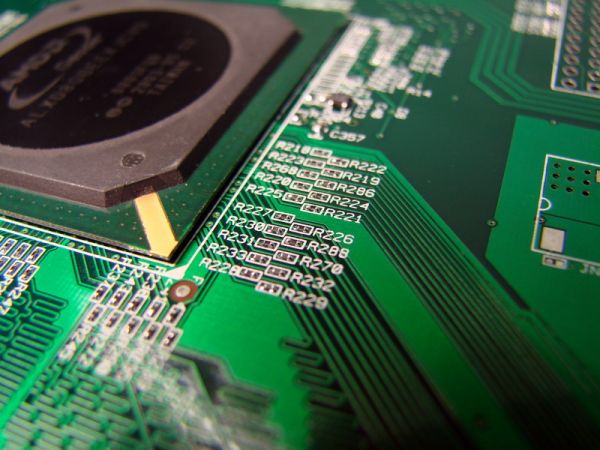

BGA (Ball Grid Array) — чип корпусного типа. На его обратной стороне расположены припойные шарики, которые служат выводами и используются для выполнения поверхностного монтажа. Они расплавляются при нагреве, за счёт чего микросхема надёжно фиксируется на плате. При использовании такого чипа на ограниченном пространстве появляется возможность расположить большое количество выводов.

Сложность этого процесса заключается в плотном расположении припойных шариков и миниатюрном размере электронных компонентов. Это требует использования для выполнения монтажных работ специальных инструментов, соблюдения чёткой последовательности действий. При этом важно учитывать, что выполнить установку чипа вручную при помощи паяльника невозможно. Кроме того, после проведения монтажа потребуется рентген, чтобы проверить качество и корректность выполнения пайки.

Преимущества

- Теплопроводность. Во время работы происходит остаточное охлаждение для длительной стабильной работы устройства. Тепло равномерно распределяется по многослойной печатной плате без локального перегрева. Нет необходимости в установке дополнительных теплоотводов.

- Плотность. Благодаря оптимальному распределению припоя по поверхности вероятность появления брака в ходе монтажа практически невозможна. Это связано с тем, что даже при близком расположении контактов они не спаиваются между собой. Расстояния между выводами всегда выдерживаются.

- Компактные размеры. Они позволяют разместить на одном чипе сотни выводов.

- Устойчивость к помехам. От этого напрямую зависит стабильность и качество работы электроники. Микросхемы в корпусах BGA невосприимчивы к внешним, токовым, перекрёстным помехам, отражениям в линиях связи, которые возникают при несогласованности нагрузки.

- Малые наводки. Малая длина проводника, которая равна расстоянию между платой и чипом, позволяет существенно увеличить скорость обработки данных и диапазон рабочих частот.

Недостатки чипов

- Отсутствие гибких выводов. Под действием вибрации, при тепловом расширении возможно нарушение целостности выводов. Для решения этой проблемы часто используется технология заливки микросхемы компаундом. Одновременно таким образом обеспечивается защита компонентов от воздействия влаги. Но в то же время существенно усложняется процесс ремонта.

- Высокая стоимость сервиса. Дороговизна обслуживания чипов BGA связана с большими сложностями в выявлении дефектов пайки из-за особенностей её конструкции. Для выполнения подобных задач потребуется специализированное оборудование (рентген-аппарат, микроскоп). При проведении диагностики широко применяется технология периферийного сканирования. Для замены шариков используются специальные инструменты.

- Отсутствие возможности замены BGA без специализированного оборудования, материалов, инструментов. Существует большой риск перегрева деталей, которые расположены рядом с чипом.

Установка чипов BGA

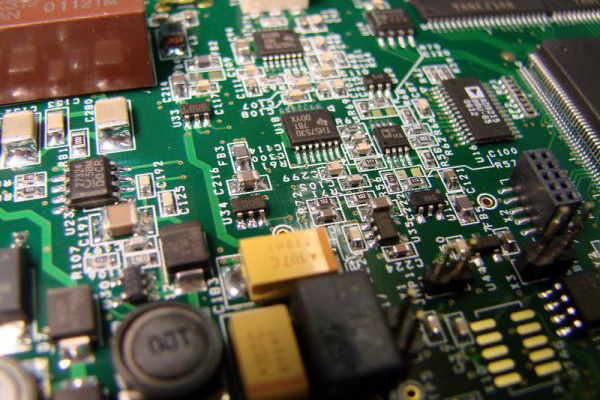

При серийном производстве электроники для монтажа микросхем в корпусах BGA используется автоматизированное или полуавтоматизированное оборудование. Корректность совпадений отслеживается при помощи видеосистемы. При этом у оператора есть возможность наблюдения за всем процессом в режиме реального времени. Существенно упрощает задачу наличие на чипах реперных знаков и контура.

При их отсутствии используются специальные плёночные (одноразовые) или металлические (многоразовые) трафареты. В первом случае они изготавливаются из полиамида с антистатиком. Трафарет приклеивается одной стороной, затем на поверхность наносится припой. Плёнка позволяет обеспечить дополнительную защиту от внешних воздействий, значительно упрощает процесс монтажа.

При использовании многоразовых металлических шаблонов обеспечивается высокая плотность соединения деталей, отсутствуют проблемы, связанные со смещениями в процессе нанесения на поверхность пасты. При автоматизированном серийном монтаже с использованием многозвенных манипуляторов в большинстве случаев пластинка фиксируется для упрощения процесса. Если нет возможности крепления металлического трафарета, стоит использовать плёночный.

Оборудование для монтажа чипов BGA

Оптимальный метод монтажа микросхем — оплавление с применением конвекции. При этом важно следить за точностью соблюдения температурного режима и использовать оборудование и инструменты высокого качества. В работе потребуется:

- термостол;

- ремонтная станция;

- парофазная и конвекционная печь;

- термовоздушная станция.

Только при условии использования при монтаже или демонтаже чипов профессиональной платформы возможно качественное выполнение поставленной задачи. Она позволяет подобрать оптимальный наконечник, установить необходимую для работы температуру. При шаге пайки менее 1 мм рекомендуется применять специализированный центр для ремонта.

Термостол позволяет нагреть элементы до заданной температуры в минимальные сроки. Для настройки конвекционного режима достаточно выбрать соответствующий термопрофиль (данные будут сохранены в памяти устройства). Если нужно выполнить пайку в рамках мелкосерийного производства, с высокой эффективностью применяется конвекционная печь. Важным преимуществом оборудования этого типа становится равномерный прогрев с минимальной температурной нагрузкой.

В качестве дополнительных материалов при монтаже BGA микросхем используют:

- флюс;

- паста;

- защита от влаги;

- составы для отмывки.

Пасту выбирают в зависимости от требуемого уровня вязкости, смываемости, содержания галогенов. На контактной площадке располагаются контактные микроотверстия, благодаря которым происходит компенсация недостатка припоя пастой. Эффективной защитой от влаги служит влагозащитное покрытие. Применяются полипараксиленовые, силиконовые, акриловые, эпоксидные составы.

В процессе монтажа флюс может использоваться в жидком или гелеобразном виде. Его основными задачами становится защита поверхности от поверхностного натяжения, окисления, растворение сульфидов, оксидов. При работе с шаблонами важно принимать во внимание тот факт, что есть составы флюсов, которые способны их деформировать или повредить.

Технология монтажа BGA чипов

После совмещения с платой микросхема отправляется в печь или на ремонтную станцию. При использовании новых моделей оборудования есть возможность регулировки интенсивности охлаждения. Чтобы добиться большей надёжности электрического модуля, возможно заполнение узла компаундом. Метод пайки позволяет добиться достаточно прочного соединения, но при этом в процессе выполнения работ могут возникнуть сложности:

- образуются пустоты;

- выявляются несоответствия монтируемого узла требованиям;

- фактическая теплоёмкость чипов и других комплектующих выше заявленной;

- плоскость не отвечает параметрам.

Надёжность работы платы всегда напрямую зависит от того, насколько корректно были выбраны её компоненты. Причиной низкой надёжности присоединений может стать наличие пустых мест в шариках микросхемы. Для диагностики такой неисправности потребуется рентгенаппарат. Особенное внимание стоит уделить соблюдению пропорций во время пайки. Также для качественного монтажа BGA с большим числом выводов и их длительной эксплуатации важна плосткостность поверхности, достаточный размер шариков.

Чипы монтируются на платы с высокой теплоёмкостью. При этом обязательно соблюдение рекомендованного температурного режима. С использованием термопрофиля выполнение подобной задачи займёт значительно меньше времени и сделает установку безопаснее. Перед началом монтажа стоит убедиться в инструкции завода-изготовителя, выпустившего плату, в том, что она способна выдержать заданную температуру.

Проверка и ремонт BGA

После монтажа микросхемы выполняется обязательная проверка качества соединений. При этом можно использовать разрушающий или неразрушающий метод. Первый вариант наиболее востребован при работе с партиями большого объёма. В этом случае проводится тест на отрыв. Чтобы сделать структурный анализ пайки, проводится снятие микрошлифа.

Неразрушающие методы используются чаще. Есть возможность выбора одного из нескольких видов:

- рентген (способен выявить перемычки, пустоты, смещения, но на снимках не видно трещин);

- периферийное сканирование;

- электронный контроль;

- эндоскопия, позволяющая увидеть соединение изнутри (возможно её применение в комплексе с рентгенографией).

В процессе диагностики могут быть выявлены повреждения шариковых выводов. Причиной может служить заводской брак, удары, падения. Услуга ремонта, как показывает практика, достаточно востребована, поэтому привлечение профессионалов — самое оптимальное решение.